1.Almaz mişar bıçağı matrisi bağlayıcısında hər bir elementin rolu nədir?

Misin rolu: Mis və mis əsaslı ərintilər metal bağlayıcı almaz alətlərində ən çox istifadə olunan metallardır, elektrolitik mis tozu isə ən çox istifadə olunur.Mis və mis əsaslı ərintilər o qədər geniş istifadə olunur ki, mis əsaslı bağlayıcılar qənaətbəxş hərtərəfli xüsusiyyətlərə malikdir: daha aşağı sinterləmə temperaturu, yaxşı formalaşdırıla bilmə və sinterləşmə qabiliyyəti və digər elementlərlə qarışma qabiliyyəti.Mis almazları çətin ki islatsa da, bəzi elementlər və mis ərintiləri almazlara qarşı onların islanmasını əhəmiyyətli dərəcədə yaxşılaşdıra bilər.Mis və karbidləri əmələ gətirən Cr, Ti, W, V, Fe kimi elementlərdən biri mis ərintiləri hazırlamaq üçün istifadə edilə bilər ki, bu da almazlarda mis ərintilərinin islanma bucağını xeyli azalda bilər.Misin dəmirdə həllolma qabiliyyəti yüksək deyil.Dəmirdə həddindən artıq mis varsa, istiliklə işləmə qabiliyyətini kəskin şəkildə azaldır və materialın çatlamasına səbəb olur.Mis nikel, kobalt, manqan, qalay və sink ilə müxtəlif bərk məhlullar yarada bilər, matrisin metalını gücləndirir.

Kalayın funksiyası: Qalay maye ərintilərin səthi gərilməsini azaldan və almazlarda maye ərintilərin islanma bucağını azaltmağa təsir edən elementdir.Almazlar üzərində birləşdirilmiş metalların islanmasını yaxşılaşdıran, ərintilərin ərimə nöqtəsini azaldan və preslənmənin formalaşdırılmasını yaxşılaşdıran bir elementdir.Beləliklə, Sn yapışdırıcılarda geniş istifadə olunur, lakin genişlənmə əmsalı böyük olduğu üçün istifadəsi məhduddur.

Sinkin rolu: Almaz alətlərində Zn və Sn aşağı ərimə nöqtəsi və yaxşı deformasiya qabiliyyəti kimi bir çox oxşarlıqlara malikdir, Zn isə almazın islanmasını dəyişməkdə Sn qədər yaxşı deyil.Metal Zn-nin buxar təzyiqi çox yüksəkdir və onun qazlaşdırılması asan olduğu üçün almaz alət bağlayıcılarında istifadə olunan Zn miqdarına diqqət yetirmək lazımdır.

Alüminiumun rolu: Metal alüminium əla yüngül metal və yaxşı deoksidləşdiricidir.800 ℃ temperaturda Al-ın almazdakı islatma bucağı 75 °, 1000 ℃-də isə islatma bucağı 10 °-dir.Alüminium tozunun almaz alətlərinin bağlayıcısına əlavə edilməsi karbid fazası Ti Å AlC və matris ərintisində intermetal birləşmə TiAl meydana gətirə bilər.

Dəmirin rolu: Dəmir bağlayıcıda ikili rola malikdir, biri almazlarla karbürləşdirilmiş karbidlər əmələ gətirir, digəri isə matrisi gücləndirmək üçün digər elementlərlə əridir.Dəmir və almazın nəmləndirilməsi mis və alüminiumdan daha yaxşıdır və dəmir və almaz arasında yapışma işi kobaltdan daha yüksəkdir.Fe əsaslı ərintilərdə müvafiq miqdarda karbon həll edildikdə, onların almazlarla bağlanması faydalı olacaqdır.Almazların Fe əsaslı ərintilər tərəfindən orta dərəcədə aşındırılması, bağ və almaz arasında bağlanma gücünü artıra bilər.Sınıq səthi hamar və çılpaq deyil, bir ərinti təbəqəsi ilə örtülmüşdür ki, bu da gücləndirilmiş birləşmə gücünün əlamətidir.

Kobaltın rolu: Co və Fe keçid qrupu elementlərinə aiddir və bir çox xüsusiyyətləri oxşardır.Co xüsusi şərtlər altında almazla Co ₂ C karbid əmələ gətirə bilər, eyni zamanda almazın səthində çox nazik kobalt filmi yayır.Bu yolla, Co Co və almaz arasındakı daxili interfasial gərginliyi azalda bilər və maye fazada almazla əhəmiyyətli bir yapışma işinə malikdir və onu əla bir yapışdıran material edir.

Nikelin rolu: Almaz alətlərin bağlayıcısında Ni əvəzolunmaz elementdir.Cu əsaslı ərintilərdə Ni-nin əlavə edilməsi Cu ilə sonsuzca həll oluna bilər, matrisin ərintisini gücləndirə bilər, aşağı ərimə nöqtəsi metal itkisini basdıra və möhkəmliyi və aşınma müqavimətini artıra bilər.Fe ərintilərinə Ni və Cu əlavə etmək sinterləmə temperaturunu aşağı sala və almazlarda birləşdirilmiş metalların termal korroziyasını azalda bilər.Fe və Ni-nin uyğun kombinasiyasını seçmək, almazlarda Fe əsaslı bağlayıcıların tutma gücünü xeyli yaxşılaşdıra bilər.

Manqanın rolu: Metal bağlayıcılarda manqan dəmirə oxşar təsirə malikdir, lakin güclü keçiricilik və deoksigenləşmə qabiliyyətinə malikdir və oksidləşməyə meyllidir.Mn-in əlavə miqdarı ümumiyyətlə yüksək deyil və əsas məsələ sinterləmə ərintisi zamanı deoksidləşmə üçün Mn-dən istifadə etməkdir.Qalan Mn ərintilərdə iştirak edə və matrisi gücləndirə bilər.

Xromun rolu: Metal xrom güclü karbid əmələ gətirən elementdir və həmçinin geniş istifadə olunan elementdir.Almaz yivli mişar bıçağı matrisində səs zəiflətmə effektinə malik olmaq üçün kifayət qədər xrom var ki, bu da Cr-nin aktivləşmə enerjisi ilə bağlıdır.Cu əsaslı matrisə az miqdarda Cr əlavə etmək mis əsaslı ərintinin almazla islanma bucağını azalda və mis əsaslı ərintinin almaza bağlanma gücünü yaxşılaşdıra bilər.

Titanın rolu: Titan oksidləşməsi asan və azaldılması çətin olan güclü karbid əmələ gətirən elementdir.Oksigenin iştirakı ilə Ti, TiC əvəzinə TiO2 əmələ gətirir.Titan metal güclü gücü, yüksək temperaturda daha az gücün azalması, istilik müqaviməti, korroziyaya davamlılığı və yüksək ərimə nöqtəsi ilə yaxşı bir struktur materialdır.Tədqiqatlar göstərdi ki, almaz mişar bıçağı matrisinə müvafiq miqdarda titan əlavə etmək mişar bıçağının xidmət müddətini yaxşılaşdırmaq üçün faydalıdır.

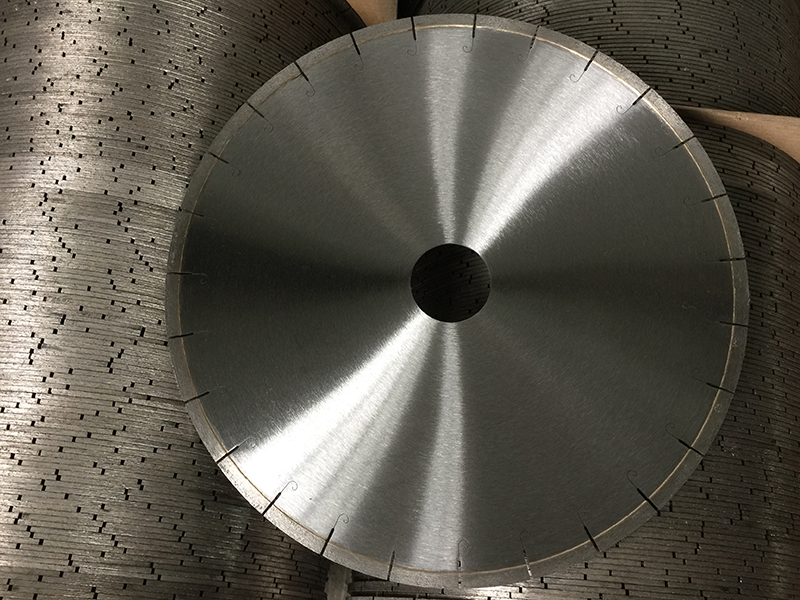

2.Niyə mişar bıçağının gövdəsi kəsici daşa uyğun olmalıdır?

Mişar bıçağının kəsilməsi prosesi zamanı süxurun parçalanmasının əsas üsulları qırılma və əzmə, həmçinin səthi üyütmə ilə tamamlanan böyük həcmdə kəsmə və parçalanmadır.Kəsmə aləti kimi xidmət edən dişli iş səthi olan almaz.Onun kəsici kənarı ekstruziya sahəsidir, kəsmə sahəsi kənarın qarşısında, daşlama sahəsi isə arxa kənarındadır.Yüksək sürətli kəsmə altında almaz hissəcikləri matrisin dəstəyi üzərində işləyir.Daş kəsmə prosesində bir tərəfdən almaz sürtünmə nəticəsində yaranan yüksək temperaturdan qrafitləşməyə, parçalanmaya və qopmağa məruz qalır;Digər tərəfdən, matris süxurların və qaya tozunun sürtünməsi və aşınması ilə aşınır.Buna görə də, mişar bıçaqları və qayalar arasında uyğunlaşma məsələsi əslində almaz və matris arasındakı aşınma dərəcəsi məsələsidir.Normal işləyən alətin xüsusiyyəti ondan ibarətdir ki, almaz itkisi matrisin aşınmasına uyğun gəlir, almazı normal vəziyyətdə saxlayır, nə vaxtından əvvəl qopmaz, nə də hamar və sürüşkən almaz daşlama, onun daşlama effektinin tam istifadə olunmasını təmin edir. əməliyyat zamanı, nəticədə daha çox almaz bir az qırıq və köhnəlmiş vəziyyətdədir.Seçilmiş almazın gücü və zərbəyə davamlılığı çox aşağı olarsa, bu, "qırxma" fenomeninə səbəb olacaq və alətin ömrü az olacaq və passivasiya şiddətli olacaq, hətta mişar yerindən tərpənməyəcək;Həddindən artıq yüksək möhkəmliyə malik aşındırıcı hissəciklər seçilərsə, aşındırıcı hissəciklərin kəsici kənarı yastılaşmış vəziyyətdə görünəcək, nəticədə kəsici qüvvə artacaq və emal səmərəliliyi azalacaq.

(1) Matrisin aşınma sürəti almazdan çox olduqda, bu, almazın həddindən artıq kəsilməsinə və vaxtından əvvəl qopmasına səbəb olur.Mişar bıçağının gövdəsinin aşınma müqaviməti çox aşağıdır və mişar bıçağının ömrü qısadır.

(2) Matrisin aşınma sürəti almazdan az olduqda, almaz kəsici kənarı köhnəldikdən sonra yeni almaz asanlıqla ifşa olunmur, dişlərin kəsici kənarı yoxdur və ya kəsici kənar çox aşağıdır, səthi dişlər passivləşir, kəsmə sürəti ləng olur və kəsilmiş lövhənin yıxılmasına səbəb olmaq asandır, emal keyfiyyətinə təsir göstərir.

(3) Matrisin aşınma sürəti almazın aşınma sürətinə bərabər olduqda, matrisin kəsilmiş daşla uyğunluğunu əks etdirir.

Göndərmə vaxtı: 11 avqust 2023-cü il