Almaz mişar bıçağı, körpü alüminium, akril və daşı kəsmək üçün geniş istifadə olunan çox bıçaqlı alət.Metal kəsmənin bütün tarixində almaz mişar bıçaqlarının ortaya çıxması sərt ərinti mişar bıçaqlarının və karbon polad mişar bıçaqlarının bir çox çatışmazlıqlarını effektiv şəkildə kompensasiya etdi.

Əla kəsmə performansı almaz mişar bıçaqlarının ayrılmaz üstünlüyüdür və daha sərt və istiliyədavamlı almaz mişar dişlərinin istifadəsi sayəsində almaz mişar bıçaqlarının istifadə müddəti də çox uzun olur.

Adi sərt ərinti mişar bıçaqları ilə müqayisədə almaz mişar bıçaqlarının ömrü çox vaxt bir neçə ay daha uzun olur.Əlbəttə ki, almaz mişar bıçaqlarının ömrünə təsir edən bir çox amillər var.

Mişar bıçağının özünün keyfiyyətinə əlavə olaraq, faktiki istehsal prosesində almaz mişar bıçaqlarının istifadəsi və operatorun işinin standartlaşdırılıb-standartlaşdırılmaması, eləcə də yemin dərinliyi və xətti sürəti mişar bıçağının xidmət müddətinə təsir edəcəkdir. almaz mişar bıçağı.

Hal-hazırda istehsal üçün dörd ümumi istifadə olunan üsul varalmaz mişar bıçaqları, o cümlədən soyuq presləmə sinterləmə üsulu, isti presləmə qaynaq üsulu, yayma üsulu və diş yerləşdirmə üsulu.

Metod 1: Soyuq presləmə sinterləmə üsulu

Soyuq presləmə sinterləmə üsulu ilə istehsal olunan almaz mişar bıçaqlarının diametri məhdud istehsal texnologiyası səbəbindən ümumiyyətlə 400 millimetrdən aşağıdır.

Eyni zamanda, soyuq presləmə sinterləmə üsulu, xüsusilə bəzi yaş mişar bıçaqları üçün aşağı istehsal dəyərinin üstünlüyünə malikdir.İstehsal prosesində ümumiyyətlə soyuq presləmə qaynaq üsulu istifadə olunur.

Thealmaz mişar bıçağıBu istehsal prosesindən istifadə qranit, qarışıq bərk torpaq, asfalt və s. kimi çətin profilləri kəsərkən tez-tez sabit işləməyi təmin edir.

Metod 2: Qaynaq qaynaq üsulu

Almaz mişar bıçaqları istehsal edən müəssisələr üçün sabit istehsalı təmin etmək üçün hazırda tez-tez qaynar qaynaq üsulunu seçirlər.

Almaz mişar bıçaqlarının istehsalının bu üsulu hazırda ən populyar üsuldur.Eyni zamanda, soyuq presləmə qaynaq üsulu ilə müqayisədə, bu istehsal üsulu daha böyük diametrli almaz mişar bıçaqları istehsal edə bilər.

Diametr diapazonu ümumiyyətlə 350 millimetr ilə 2200 millimetr arasındadır və bəzi nəhəng almaz mişar bıçaqları, məsələn, daşları kəsmək üçün istifadə edilənlər, istehsal prosesində bu prosesdən istifadə edirlər.Əsas istehsal prosedurlarına qarışdırma, isti presləmə sinterləmə, qövs üyütmə, qaynaq və kəsmə daxildir.

Metod 3: Yayma üsulu

Almaz mişar bıçaqlarıyayma üsulu ilə istehsal olunanlar nisbətən aşağı istehsal dəyərinə malikdir və bu istehsal prosesi ilə istehsal olunan almaz mişar bıçaqları ümumiyyətlə saatlar, qiymətli daşlar, rulmanlar və s. kimi materialların kəsilməsi üçün istifadə olunur.

Bu üsulla istehsal edilən almaz mişar bıçağı ümumiyyətlə sac metaldan hazırlanır, diametri 80-120 millimetr və qalınlığı 0,2-0,4 millimetrdir.

Metod 4: Ötürücü Yerləşdirmə Metodu

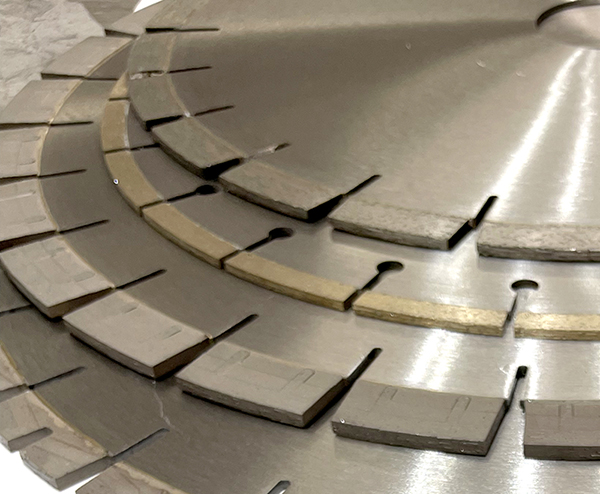

Adından göründüyü kimi, inlay üsulu almaz mişar dişlərini mişar bıçağının substratının diş oturacağına yerləşdirməkdir.Bu istehsal prosesi ilə əldə edilən almaz mişar bıçağı daha incədir, mişar dişləri xarici dairədə kəsikli görünür və təkər halqasına möhkəm yapışdırılır.Kəsmə kəskindir və çipləri çıxarmaq asandır.

Eyni zamanda, mişar bıçaqları üçün bu istehsal prosesinin istifadəsinin üstünlükləri yüksək kəsmə səmərəliliyi, aşağı material itkisi və daha incə materialları kəsmək qabiliyyətidir.Çünki, daş sahəsindən əlavə, alüminium profilin emalı sahəsində də bu üsulla hazırlanmış mişar bıçaqlarından istifadə olunur.

Hal-hazırda, istifadə olunan istehsal üsulundan asılı olmayaraq, almaz mişar bıçaqlarının və kəsilmiş profillərin keyfiyyətini effektiv şəkildə təmin edə bilər.Alüminium profillərə gəldikdə, qabaqcıl istehsal prosesi sayəsində mişar bıçağının kəsmə performansı olduqca əladır.

Bundan əlavə, əla metal kəsmə xüsusiyyətlərinə görəalmaz mişar bıçaqları, onlar dəfələrlə çox üyüdülə bilər.

Ömür boyu yalnız 1-2 dəfə cilalana bilən adi sərt ərinti mişar bıçaqları ilə müqayisədə,almaz mişar bıçaqlarıömür boyu 6-8 dəfə cilalana bilər.Müəssisələr üçün bu, külli miqdarda xərclərə qənaət edə bilən üyütmə metodunun qəbul edilməsi deməkdir.

Göndərmə vaxtı: 14 dekabr 2023-cü il